目前在傳統加工企業的管理中普通存在著如下問題:

1) 整體生產效率低下,現場管理無從下手; 2) 生產過程數據量大,生產線積壓嚴重,不能形成自動化流轉和自動化采集數據;

3) 需要手工錄入大量數據,準確率和工作效率較低,可靠性不能保證;

4) 可控性差,對加工進度的掌握不精確,生產現場狀態監控能力不足;

5) 質量損耗嚴重,返修率過高,無法進行質量追溯;

6) 訂單生產進度和車間在制品、完工數據等不清楚,無法準確計算成本;

7) 經營數據的分析和統計無法做到準確及時,難以挖掘出有價值的信息以指導未來生產計劃。

系統采用RFID編碼方式進行數據管理,建立統一規范的物料編碼體系,保證從每個單位物料到產品的唯一性。在生產過程的任何一個環節都能夠正確地追蹤到物料的來源和去向。

1) 建立實時的數據采集系統,為生產運營的暢通提供保證;

2) 減少生產數據丟失,保證原始實時數據的準確性,建立完整的數據倉庫;

3) 建立生產線實時信息通道,保障生產流水的暢通;

4) 提高信息的透明度,建立質檢追溯體系,強化自我監督,互相監督意識;

5) 建立業務跟蹤的實時信息,保障成品及時交貨;

6) 建立透明化的計件工資體系,實時反映工人實際生產狀況;

7) 加強對生產數據的采集和分析,在實現管理精細化的基礎上,為決策層提供準確的依據。

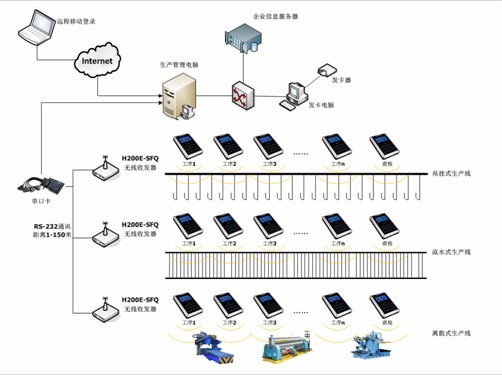

系統實現原理:

◎以RFID標簽(射頻感應式ID卡,ID卡可以循環使用)取代紙張之作業工單,或是將RFID貼付于作業工單;

◎ 每個工人都配有一張同考勤用的員工卡;

◎于每個工序生產環節中安裝設置一臺RFID讀卡器(數據采集器);

◎ 工人在生產時先刷自己的員工卡,再刷工單上配的物料卡(ID卡),開始工作,系統開始采集數據(數據會自動實時上傳),完成一個工單后,再刷下一個工單的物料卡(ID卡),不用再手工記錄;

◎ 系統自動記錄每個工人在哪些時段在做哪些工單,每個工作單的耗時,正進行到哪到工序等現場信息;

◎ 員工可以通過刷卡終端顯示屏查看自己全天的生產記錄。

◎系統實時統計并計算出每個組、每個工位、每個工序的生產進度情況,給予管理者的工人調配提供最佳精確的生產數據,提供工作效率,減少人力資源浪費。

1.直接效益

◎ 管理規范化 提高生產力和生產線透明度,節省薪資,責任到個人,減少瑕疵品,優化生產管理流程,減少在制品在生產線上的積存。

◎ 運作自動化 自動采集生產數據資料,較少錄入人工,自動核算薪資,徹底淘汰工票,杜絕轉送工票現象,節約成本。

◎ 信息數據化 即時監測生產瓶頸,精確計算產能與生命周期,自動產生各種智能分析報表。

◎ 工作高效化 通過系統提供的精確實時生產進度數據,降低人力浪費

2、系統的價值飛躍

應用科啟奧的RFID生產實時動態管理方案后,除了為企業帶來上述效益以外,還可以為企業帶來額外的價值的飛躍:

工藝改進的永動機

◎ 目前國內的制造業工廠,真正設置IE部門的很少,即使有也是幾個人的部門。設計的生產工藝動作無法做大規模的驗證

◎ 應用本解決方案后,相當于把所有的一線工人都納入到IE部門來,系統永遠都能在眾多的從事相同工序操作的工人里找出操作最快的幾個工人,很容易使他們的哪怕是小小的改進進步都被發現,并得到推廣。

◎ 使個別的小改進變成全員的改進。而且這一發現過程是永遠都會重復的。所以真正稱得上是工藝改進的永動機。

◎ 如果每天都能把生產效率在原來基礎上提高1%,那么70天后是什么結果?效率是70天前的200%!

做到公平

◎ IE所制定的工序單價很多都沒有實現經過大量的驗證,導致有的工序相對簡單又值錢,有的麻煩又不值錢。現場分工時會造成人為的分配不公平。

◎ 應用本解決方案可以精確的知道IE估算的每道工序工時單價是否合理,如何去修正,做到公平。均衡生產,實時調度投資回報分析

◎ 可以節省人工成本5-8%

◎ 生產損耗降低10-20%

◎ 生產力提高10-30%

◎ 減少在制品于生產線上的庫存

◎ 對客戶提高更好的服務